近年來,隨著國家經濟增速放緩,電力需求增長速度開始下降,由于新能源機組增多、總裝機容量增長過快等因素影響,全國600 MW及以上容量的燃煤發電機組的年利用小時數逐年降低。由于機組輪流停機備用造成的機組啟停次數逐年增多,以某發電公司為例,2015年機組利用小時數為4 048.33 h,2016年機組利用小時數為3 166.8 h。2015年全廠2臺燃煤機組啟停次數達11次;2016年由于機組輪停備用造成的機組啟停次數達17次,對比2015、2016年,預計機組啟停次數會更多,2017年機組利用小時數隨之下滑。機組頻繁啟停導致發電企業成本大幅增加[1]。優化機組啟停過程、簡化啟停操作,使機組快速帶上負荷,滿足電網對發電機組快速響應的需求,同時減少發電機組啟動過程中水、電、煤、油等工質的消耗,減少鍋爐超標排放時間,成為電廠降低發電成本、提高盈利能力的重要環節,亦是燃煤機組普遍面臨的新課題。

1 機組概述

某發電公司3號、4號機組鍋爐采用上海鍋爐廠有限公司生產的超臨界參數變壓運行螺旋管圈、一次中間再熱、平衡通風、四角切圓直流燃煤鍋爐,汽輪機為上海汽輪機有限公司生產的N600-24.2/566/566的超臨界、一次中間再熱、三缸四排汽、單軸、雙背壓、凝汽式汽輪機;發電機為上海汽輪發電機有限公司生產的QFSN-600-2型三相同步汽輪發電機組。機組配套設置脫硫、脫硝和除塵系統,機組達到燃煤機組“近零排放”要求,煙氣排放達到或優于天然氣燃氣輪機組排放標準,即二氧化硫排放濃度不超過35 mg/m3、氮氧化物排放濃度不超過50 mg/m3、煙塵排放濃度不超過5 mg/m3。其中脫硝裝置采用選擇性催化還原技術(SCR),脫硝裝置投入需要其入口煙氣溫度滿足不低于300 ℃的條件,當入口煙氣溫度低于300 ℃時,延時退出脫硝系統。機組給水系統配置2臺50%容量的汽動給水泵和1臺30%容量的電動給水泵,其中汽動給水泵除配備高、低壓汽源外,還配置有一路采用輔助蒸汽的調試汽源。鍋爐制粉系統最下層的A磨煤機配置了等離子點火裝置,用于低負荷(250 MW以下)鍋爐助燃,保證燃燒穩定。

2 機組啟停過程分析

2.1 機組啟動過程分析

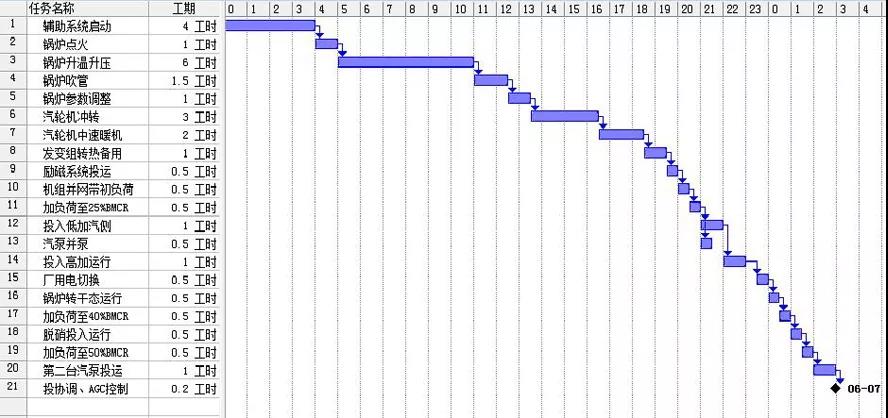

超臨界燃煤機組從啟動到并網,需要啟動較多的子系統,涉及很多復雜的操作過程,包括鍋爐上水、沖洗、升溫升壓和達到沖轉參數,汽輪機的沖轉,發電機并網,高壓加熱器和低壓加熱器的投運等操作,需要所有專業一起緊密配合才能完成,耗時長,工作任務繁重[2]。甘特圖通過活動列表和時間刻度形象地表示出任何特定項目的活動順序與持續時間,是一種理想的控制工具,在現代項目管理里,被廣泛應用。可以使用甘特圖來直觀地表示出機組啟停過程中的所有任務,機組啟動甘特圖如圖1所示。

圖1 機組啟動甘特圖

根據機組啟動流程及關鍵節點,列出機組啟動過程甘特圖,機組啟動可以分成21項操作任務。根據某發電公司3號、4號機組目前的機組啟動操作票,從機組啟動操作開始至機組交電網調度的總工期長達26 h。從輔機啟動到廠用電切換的負荷(150 MW)需要21 h,期間需要使用大量啟動變壓器的高價電量;從鍋爐點火開始直至機組負荷250 MW需要20 h,期間鍋爐需要大量投油,且由于鍋爐排煙溫度低,機組脫硝系統無法投運,排放持續超過環保要求。主要存在以下三方面的問題。

a. 由于機組啟動時需要穩定燃燒,所以在爐膛點火直至機組負荷250 MW之間,鍋爐要投油助燃,出于省油考慮,雖然在投產初期已將AB層4支油槍改造過,單支流量由2.5 t/h改為0.85 t/h,但每小時耗油量仍達到3.4 t,20 h需要使用燃油近70 t。

b. 從2012年GB 13223—2011《火電廠大氣污染物排放標準》實施以來,該公司所在的珠三角地區屬于嚴格控制排放的重點地區[3],機組點火開始至機組負荷250 MW之前,機組環保設備受入口溫度低限制,脫硝設備無法投入運行,機組啟動時NOx排放濃度無法滿足100 mg/Nm3的標準,一般只能控制在400 mg/Nm3左右。即從機組點火到機組負荷250 MW這段時間,排放超標,按照相關規定,超標排放需要繳納相應的排污費用。

c. 機組正常運行時,機組本身的廠用電是機組自供,用電費用相對于發電成本,費用較低。而機組啟動時至機組負荷150 MW之前,機組的廠用電通過啟動變壓器從電網取電,用電費用為0.69元/kWh,相對于電廠自供電,用電成本昂貴[4]。

因此,有必要對機組啟動流程進行優化,以縮短機組啟動工期,減少機組用油時間,縮短機組啟動期間NOx排放濃度超標排放的時間以減少排污費用,縮短機組使用電網電量的時間以降低用電成本。

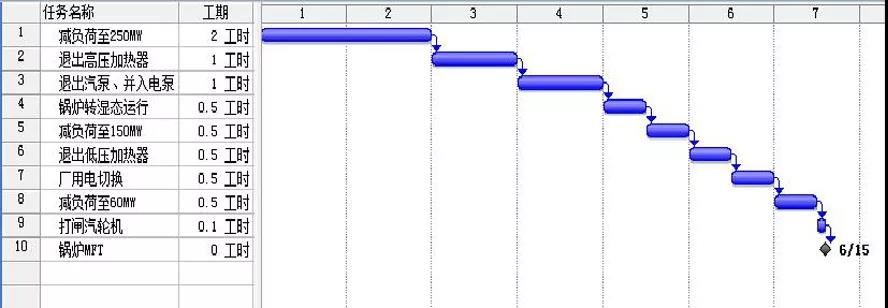

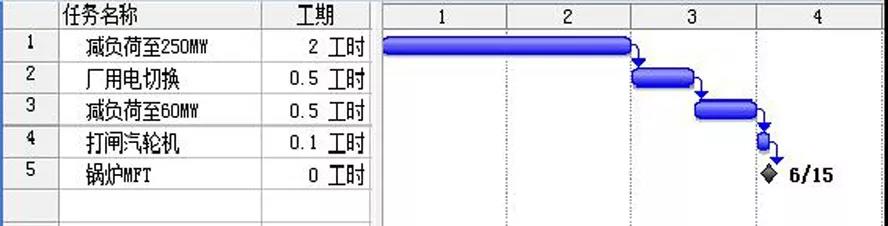

2.2 機組停運過程分析

同樣,根據該公司目前的機組停運操作票,機組停運流程可以分成以下10項操作任務,列出機組停運過程甘特圖如圖2所示,總工期長達6.5 h。由于機組停運時,在機組250 MW以下時,需要退出高壓加熱器、切換廠用電、切換給水泵、鍋爐轉濕態運行等操作,由于操作時間較長,為防止鍋爐滅火,也要投油助燃,使用AB層4支油槍,每小時耗油量3.4 t,250 MW以下負荷段都需要投油助燃,約4.5 h,共需要使用燃油近15 t,按5 000元/t計,折合人民幣7.5萬元。同時,由于機組220 MW以下負荷時間較長,鍋爐煙氣溫度逐步下降至脫硝系統允許運行溫度之下,脫硝自動退出,NOx排放濃度也會超標,累計超標排放時間近4 h,產生高昂的排污費用。因此,也有必要對機組停運流程進行優化,以減少機組停運過程的燃油消耗,降低排污費用。

3 機組啟停過程優化

3.1 機組啟動過程優化

圖2 機組停運甘特圖

針對機組啟動時間過長,啟動期間耗電量偏高及排放超標持續時間較長的問題[5],需要對機組啟動進度進行優化,縮短機組啟動時間。

a. 由于機組啟動方式為采用電泵啟動,負荷至30%BMCR時沖轉1臺汽動給水泵并入給水,保持一汽泵一電泵運行至機組負荷300 MW時再并入第2臺汽泵,退出電泵。汽動給水泵沖轉啟動及給水泵切換占用大量操作時間,極大影響機組啟動進度。因此,改變機組由電泵啟動的方式,采用汽泵全程啟動[6],電泵功率8 000 kW,運行電流達700 A,汽泵由輔助蒸汽作為啟動汽源,輔助蒸汽由臨機提供,由單臺前置泵實現鍋爐上水,點火時由2臺前置泵建立鍋爐啟動流量,要鍋爐升壓,前置泵壓頭無法滿足需要時,用輔助蒸汽沖轉1臺汽動給水泵汽輪機,并停運1臺前置泵,實現單臺汽動給水泵獨立運行,這樣可以滿足機組50%BMCR負荷前的給水流量需求,另1臺汽動給水泵啟動后并入給水即可滿足機組100%BMCR負荷需求。這樣節省了2次給水泵并泵的時間,且啟動過程僅前置泵耗電,電流約35 A,功率僅為400 kW左右,能大大節省電耗。同時可以節省啟動期間切換給水泵、小機啟動等時間。

b. 由于鍋爐制粉系統最下層的A磨煤機配置了等離子點火裝置。機組啟動期間完全采用等離子點火裝置助燃,全程不投油。這樣要求A磨煤機保持較好的煤種,如神華煤等接近設計煤種的煤,要求煤種揮發分不低、水分不高、熱值不低等,保證啟動過程燃燒穩定。機組啟動時加大A磨煤機暖風器蒸汽通過流量,盡量提高A磨煤機的入口風溫,以提高磨煤機出口溫度,提高燃燒穩定性;同時要求檢修加強火檢設備的維護工作,保證鍋爐火檢設備工作正常。同時要求鍋爐火檢保護可靠,在機組啟動前進行火焰失去保護聯動試驗[7],實現機組啟動全程零油耗。因采用等離子加磨煤機直接點火,給煤機最低煤量為15 t/h,點火初期鍋爐金屬溫升會有些快,在點火初期可將金屬溫升率適當放大:鍋爐金屬管壁溫度在0~200 ℃控制末級過熱器升溫速率<5 ℃/min。

c. 機組啟動時,給水采用除氧器投入輔助蒸汽進行加熱,一般只能加熱到100 ℃左右,造成給水溫度偏低[8]。嚴格按溫升率≯55 ℃/h和出水溫度升率≯110 ℃/h的升溫率要求,高壓加熱器、低壓加熱器投運需要2~3 h,這也嚴重制約著機組啟動速度[9]。故采用高壓加熱器、低壓加熱器隨機滑啟動方式[10]。再熱蒸汽起壓后即投入2號高壓加熱器運行,汽輪機沖轉時就將高壓加熱器、低壓加熱器投入,跟隨汽輪機沖轉同步投運。這樣能省去單獨投高、低壓加熱器的環節。當主蒸汽壓力達到0.2 MPa后,打開高壓旁路提高再熱蒸汽壓力,提前投入2號高壓加熱器(抽汽汽源為再熱蒸汽)的方法,使得給水溫度初期能提高到150 ℃以上,鍋爐起壓后給水溫度能逐步升高至200 ℃左右,給水溫度的提高,能大大加快鍋爐升壓速度,節省機組啟動時間。同時,由于沖轉時汽輪機進汽量大,汽輪機金屬溫升變快,能有效減少暖機時間。

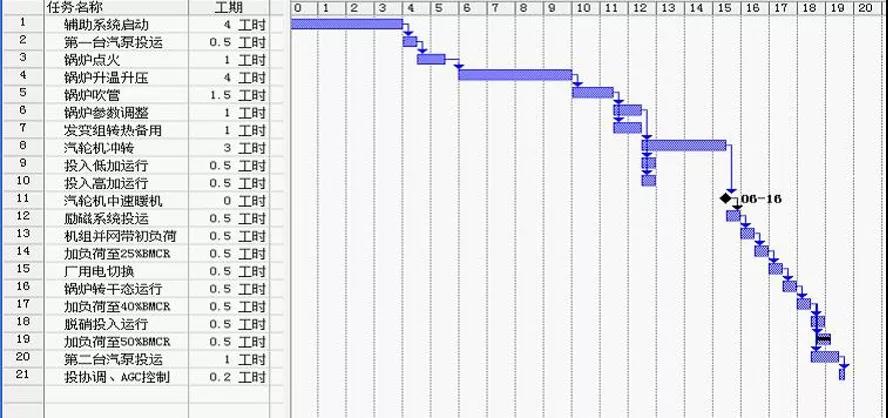

經過以上優化,將機組冷態啟動總時長可以由現有的26 h減少至19 h,即工期減少7 h,縮短26.92%;從鍋爐點火到機組負荷40%BMCR由現有的19 h減少至13 h,減少6 h,縮短31.58%,即減少超標排放時長6 h,實現機組啟動燃油零油耗。優化后的機組啟動甘特圖如圖3所示。

圖3 優化后的機組啟動甘特圖

3.2 機組停運過程優化

根據圖2所示機組停運流程甘特圖,停機總工期長達6.5 t,耗油量15 t,僅燃油費用就高達7.5萬元以上。同時,由于機組250 MW以下負荷時間較長,鍋爐煙氣溫度逐步下降至脫硝系統允許運行溫度之下,脫硝自動退出,NOx排放濃度也會超標,累計超標排放時間近4 h,會產生高昂的排污費用。因此,節能方向是減少或者避免使用燃油、減少負荷低于250 MW的時間。根據機組停運流程及關鍵節點,對機組停運過程進行優化。

a. 去除單獨退出高壓加熱器、退出低壓加熱器的步驟,采用隨機滑退高壓加熱器和低壓加熱器,將退出高壓加熱器和低壓加熱器的操作并入到汽輪機打閘操作中,即通過打閘汽輪機聯動退出。同時由于高壓加熱器、低壓加熱器退出時間延后,有利于提高低負荷期間的煙溫,保證脫硝的投入。

b. 去除退出汽泵、并入電泵的操作,停機過程全程不使用電泵,保持2臺汽泵并列運行至機組解列,此操作需要修改汽泵的最小流量閥定值至250 t/h,保證低負荷時汽泵的運行,滿足機組停運期間的給水流量控制需求。

c. 去除鍋爐轉濕態的步驟,去除250 MW以下常規減負荷的步驟,從負荷220 MW開始,逐臺退出燒空給煤機,全程保持最低給水流量不變,隨著燃料量的降低,主蒸汽壓力同步下降,實現機組負荷同步滑低至60 MW。預計燒空1臺給煤機需要4 min,燒空4臺給煤機需要20 min左右。最后1臺給煤機接近燒空、火焰強度下降時,手動打閘汽輪機、鍋爐MFT。燒空給煤機階段留意燃燒是否穩定,留意火檢裝置的火焰強度。

經過優化,可將機組停運總時長由現有的6.5 h減少至3 h,即工期減少3.5 h,縮短53.85%,且由于250 MW以下負荷時間短,約為30 min,排煙溫度不會降至脫硝允許投入溫度之下,保持脫硝系統運行,可以實現脫硝系統全程投入,停機期間可以減少超標排放時長3 h。同時由于低負荷時間很短,250 MW以下負荷段不需要投油助燃,同時,由于簡化了停運步驟,停運操作強度大大下降[11]。優化后的機組啟動甘特圖如圖4所示。

圖4 優化后的機組停運甘特圖

4 效果評價

機組啟停進度優化后,機組啟動時可減少6 h超標排放時間,機組停運時可至少減少3 h超標排放時間。我國氨氮污染物排污費征收標準為不低于1.4元/每污染當量,超過限值1倍及以上的處超限值時段環保電價5倍罰款[12]。氮氧化物排污費在火電企業各類大氣污染因子排污費中的權重最大,氮氧化物總量減少后可明顯減少企業每年排污費的繳款金額。因燃燒1 t煤氮氧化物產生量為19.55 kg,按啟動階段平均燃料量60 t/h計算,可累計節省排放費用為1.56萬元。因這9 h超標排放,優化前不但要取消氮氧化物環保電價0.01元/kWh的補貼,還要處以超限值時段環保電價5倍以下罰款,即0.06元/kWh的罰款,按平均負荷100 MW計,電量共計90萬kWh,節省環保罰款金額5.4萬元。

機組啟停進度優化后,機組啟動不需要投油助燃時間,單次啟動可節省燃油量近70 t,折合金額近35萬元。同時由于改由汽泵啟動,啟動全過程不需要電泵,相比電泵功率減少5 500 kW左右,可有效減少電量消耗約14.3萬kWh,由于機組啟動期間采用啟備變從電網取電,啟備變電價按0.69元/kWh計,折合金額近10萬元,相當于機組每啟動1次,可節省電費支出近10萬元。優化后可將機組停運總時長減少3.5 h,可減少超標排放時長3 h。可節省燃油近15 t,折合金額7.5萬元。同時由于改由汽泵停運,比電泵功率減少5 500 kW左右,可有效減少電量消耗3.575萬kWh,啟備變電價按0.69元/kWh計,折合減少電費支出約2.5萬元。

機組啟停進度優化后,機組啟動時節省了給水泵并泵和退泵的操作,減少了帶負荷投運高壓加熱器、低壓加熱器的操作;機組停運時減少了退出高壓加熱器、低壓加熱器的操作,減少了鍋爐干、濕態轉換的操作。優化后大大減輕了機組啟停操作強度,也能提高操作可靠性,降低出錯的幾率。

5 結束語

實踐證明,通過對機組啟停進度優化,采用高、低壓加熱器隨機投入縮短了機組啟動時間;采用等離子方式啟動,全程不需要使用燃油,大大節省燃料成本,同時縮短升溫升壓時間;采用汽泵啟動,取消了電動給水泵與汽動給水泵的切換,縮短了啟動時間的同時,還使操作員的工作量大幅減少;機組停運時,能全程保持脫硫系統投運,機組排放能全程滿足環保要求。可見,經優化后的機組啟停方法,極大縮短了機組啟動時間,能有效降低啟動成本,預計機組每啟停1次,合計可節省成本52.9萬元/臺次,按該公司2臺機組每年啟停10次計算,每年可節省成本529萬元,具有顯著的經濟效益和環保效益。

參考文獻:

[1] 趙小利,李曉明.競爭機制下的火電機組啟停計劃的優化[J].電力科學與工程,2003,19(3):11-15.

[2] 肖大雛. 控制設備及系統[M].北京:中國電力出版社,2006.

[3] 郭逢澤,高 帥.電廠運行優化與節能降耗措施研究[J].科技創新與應用,2015,5(20):115.

[4] 谷文超.電機節能降耗技術和方法探討[J].化工管理,2016,29(33):128.

[5] 顧偉飛,樊印龍,錢曉峰,等.600 MW汽輪發電機組無電動給水泵啟動[J].發電設備,2006,20(5):345-347.

[6] 宋 博.600 MW火電機組節能降耗研究[J].科技風,2014,27(4):53.

[7] 張 健.300 MW火電機組熱力系統的冷態啟動優化[J].科技致富向導,2012,20(2):316.

[8] 王 丹.火力發電廠節能措施簡析[J].科技創新導報,2015,12(21):237-238.

[9] 雷貴祥.發電廠熱能動力系統優化與節能改造研究[J].資源節約與環保,2015,33(7):3.

[10] 李 瓊.大型火電機組啟停過程的安全與節能[J].科技與企業,2012,21(21):269.

[11] 吳興智.火力發電廠汽輪機組節能降耗措施探討[J].江西建材,2017,37(5):202-203.

[12] 高志遠.百萬機組火電廠節能降耗的運行分析與措施[J].山東工業技術,2016,35(17):62.