APS被定義為機組自動程序啟停系統(tǒng),即為程序控制,其中就有順序控制和模擬量調(diào)節(jié),在模擬量調(diào)節(jié)中,鍋爐給水和燃燒兩大控制回路須“一鍵啟停” 作為基礎(chǔ)才能抬升APS自動化的高度,鍋爐燃燒控制又包括風(fēng)煙調(diào)節(jié)和燃料調(diào)節(jié),燃料調(diào)節(jié)有兩種燃燒器,油槍和煤粉燃燒器,而煤粉燃燒器的煤粉源頭就來自鍋爐制粉系統(tǒng),制粉系統(tǒng)程序控制邏輯智能化 ,是確保APS成功的細節(jié)。毫不夸張的說,若APS成功,首先要過制粉系統(tǒng)“一鍵啟停”這一關(guān),這是構(gòu)建APS的正確方向。鍋爐制粉系統(tǒng)“一鍵啟停”何以為 “關(guān)”?關(guān)者,難點也。斬關(guān)奪隘,過后就是坦途。

01 制粉系統(tǒng)主要設(shè)備和控制

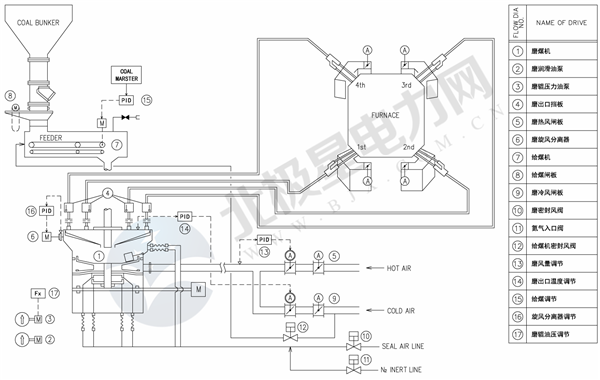

燃煤機組鍋爐都配有煤粉燃燒器,以4角噴燃煤粉爐為例,通常300MW機組設(shè)計有5層煤粉燃燒器,額定負荷運行4層,一層輪換備用,600MW等級機組有6層煤粉燃燒器,5用1備。每層有4只噴燃器,每層燃燒器配備一套以磨煤機為核心的制粉系統(tǒng)。入爐煤品質(zhì)特性不同,有多種構(gòu)造形式的磨煤機和制粉系統(tǒng)配合應(yīng)用,本文以碗式磨輥中速磨制粉系統(tǒng)為例進行討論。

圖1 鍋爐制粉系統(tǒng)

1)制粉系統(tǒng)的設(shè)備

1、磨煤機;2、潤滑油泵;3、輥壓力油泵;4、出口擋板;5、熱風(fēng)閘板;6、旋風(fēng)分離器;7、給煤機;8、給煤閘板;9、冷風(fēng)閘板;10、磨密封風(fēng)閥;11、氮氣入口閥。

12、給煤機密封閥

2)制粉系統(tǒng)的控制

1、風(fēng)量調(diào)節(jié)(PID);2、出口溫度調(diào)節(jié)(PID);3、給煤調(diào)節(jié)(PID);4、旋風(fēng)分離器調(diào)節(jié)(偏差);5、磨輥油壓調(diào)節(jié)(兩位);5、制粉系統(tǒng)程序控制。

02 制粉系統(tǒng)概述

磨煤機為碗式磨輥中速磨,最大出力69.5t/h,電機功率740kW,磨輥液壓可調(diào),每臺磨煤機配置液壓油泵和潤滑油泵各1臺,磨煤機出口裝有變頻調(diào)速旋風(fēng)分離器,底部裝有石子煤斗,皮帶稱重給煤機配備電子皮帶秤(量程15.3~76.5 t/h)。合格的煤粉在鍋爐一次風(fēng)挾帶下通過磨煤機出口4根煤粉管經(jīng)煤粉燃燒器對角噴入爐膛的同一層。煤粉燃燒器采用直吹式低溫送粉,磨煤機入口通入的熱風(fēng)(HOT AIR)和冷風(fēng)(COLD AIR)都來自一次風(fēng)機,熱風(fēng)經(jīng)過鍋爐空氣預(yù)熱器加熱,而冷風(fēng)直接取自一次風(fēng)機出口,冷、熱風(fēng)在磨煤機入口混合。磨煤機和給煤機都配有密封風(fēng),磨煤機密封風(fēng)來自鍋爐一次風(fēng)機出口,經(jīng)密封風(fēng)機升壓后供磨煤機密封,給煤機密封風(fēng)從磨煤機冷風(fēng)調(diào)節(jié)擋板前引出。磨煤機入口熱風(fēng)管上安裝有熱風(fēng)調(diào)節(jié)擋板,控制進入磨煤機的風(fēng)量,冷風(fēng)管上同樣裝有調(diào)節(jié)擋板,用于調(diào)節(jié)磨煤機出口溫度。冷風(fēng)、熱風(fēng)調(diào)節(jié)擋板后都安裝有風(fēng)門截止閘板,用作磨煤機停運后的系統(tǒng)隔離。

每套制粉系統(tǒng)設(shè)計有給煤、風(fēng)量、出口溫度、旋風(fēng)分離器轉(zhuǎn)速和磨輥壓力油調(diào)節(jié)5套模擬量自動回路,能夠自動地投“自動”,從設(shè)備啟動到正常調(diào)節(jié)全過程不需要人為干預(yù),一鍵啟停。

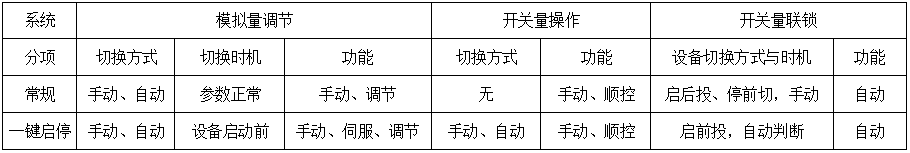

03 制粉系統(tǒng)一鍵啟停的標準

鍋爐制粉系統(tǒng)被控對象既有開關(guān)量又有模擬量,控制方式既有順序控制又有回路自動調(diào)節(jié),并且設(shè)備順序啟停過程中,模擬量自動調(diào)節(jié)也在適時投入工作。所以,我們把鍋爐制粉系統(tǒng)控制定義為:復(fù)變參量程序控制。

制粉系統(tǒng)一鍵啟停的識別標準是:

1)模擬量自動調(diào)節(jié)回路須能從工藝系統(tǒng)停止狀態(tài)至設(shè)備正常運行“自舉自動”。調(diào)節(jié)器定值隨動給定、偏差自動糾偏,從開環(huán)控制自動地投入閉環(huán)自動調(diào)節(jié),設(shè)備啟動前調(diào)節(jié)回路即可投入自動。

2)開關(guān)量設(shè)備在設(shè)備級須有手動操作和自動控制兩種工作方式。杜絕順序控制過程中的手動/自動混搭現(xiàn)象,確保自動控制功能本質(zhì)安全。

3)開關(guān)量設(shè)備冗余聯(lián)鎖須智能選擇、自動投入和切除,自動聯(lián)鎖投入時機應(yīng)在設(shè)備啟動前。

如果換一種說法,就是一旦按下制粉系統(tǒng)程序控制的“啟動”或“停止”按鈕,一切皆由自動裝置(DCS)自動控制和調(diào)節(jié),運行操作人員只需動眼無須動手,制粉系統(tǒng)即可設(shè)備啟動、鋪煤、制粉乃至吹掃,實現(xiàn)全過程、全工況、全自動運行。

國內(nèi)已有大型燃煤機組(700MW)實現(xiàn)了鍋爐制粉系統(tǒng) 和BMS(鍋爐燃燒器管理系統(tǒng))系統(tǒng)“一鍵啟停”,始于1999年。

表1 一鍵啟停與常規(guī)操控對比

04 自動糾偏→自動地投“自動”

1.一鍵啟停要求模擬量自動調(diào)節(jié)(MCS)回路須自動地投“自動”;

2.MCS有手動遠方操作和自動回路調(diào)節(jié)兩種控制方式;

3.一鍵啟停控制機組啟停過程中要求MCS從手動遠方操作切換為自動回路調(diào)節(jié)不得人工手動干預(yù);

4.應(yīng)用超馳控制,實現(xiàn)“自動糾偏”功能;

5.將尚未“自動” 的MCS,平滑地導(dǎo)向AUTO方式,實現(xiàn)MCS自動的投“自動”;

6.根據(jù)MCS回路不同特性,可在MCS回路伺服方式下進行開環(huán)自動糾偏或MCS回路已經(jīng)切換為AUTO的初始階段進行閉環(huán)自動糾偏,從而確保調(diào)節(jié)回路自動的無擾手動/自動切換。

05 制粉系統(tǒng)模擬量調(diào)節(jié)

1)給煤調(diào)節(jié)

鍋爐入爐煤量的調(diào)節(jié)整體上為串級調(diào)節(jié),給煤主調(diào)節(jié)器(COAL MSTER)PI調(diào)節(jié),入爐煤量的給定由鍋爐主控器(BOLER MASTER)輸出(BM)和鍋爐風(fēng)量(AF)先經(jīng)過函數(shù)F(x)轉(zhuǎn)換成統(tǒng)一的代表煤量的參數(shù),再通過小值選擇器(<)進行比較,得出給煤主調(diào)節(jié)器的給定SV值,小值選擇器在這里起到的作用是鍋爐送風(fēng)量和入爐煤量 “超前滯后、交叉限幅”,實現(xiàn)“加煤先加風(fēng)、減煤后減風(fēng)”的控制。在機組變負荷的過渡過程中,維持鍋爐過剩空氣系數(shù)始終接近設(shè)計值,確保鍋爐經(jīng)濟燃燒。主調(diào)節(jié)器輸入偏差(Δ)由給定值SV和磨煤機給煤總量(PV)的代數(shù)和得出。機組純煤燃燒工況下,各臺給煤機的給煤量在加法器(Σ)中相加,輸出經(jīng)入爐煤熱量(COAL CALORY)修正,形成PV值,再經(jīng)過乘法器(×)增益校正后進入給煤主調(diào)節(jié)器,磨煤機不同的投入臺數(shù)對應(yīng)不同的增益,保持鍋爐給煤調(diào)節(jié)輸出特性一致。

單臺磨煤機給煤調(diào)節(jié)是鍋爐燃料調(diào)節(jié)的副調(diào)回路。給定值SV來自給煤主調(diào)節(jié)器輸出,與給煤偏置相加后再與單臺給煤量相減得出磨煤機給煤調(diào)節(jié)器的偏差(Δ),通過給煤調(diào)節(jié)器的PI運算去調(diào)節(jié)給煤機的轉(zhuǎn)速控制給煤量,磨煤機給煤調(diào)節(jié)還設(shè)有磨煤機投入初始階段的超馳控制,完成暖磨、鋪煤、咬煤等控制。

圖2 鍋爐燃料自動調(diào)節(jié)回路原理圖

2)風(fēng)量調(diào)節(jié)

磨煤機風(fēng)量自動調(diào)節(jié)是一個單回路PI調(diào)節(jié),過程測量信號為磨煤機入口的熱一次風(fēng)(A-MILL PRIMARY AIR FLOW),帶有溫度補償(A-MILL PRIMARY AIR TEMPERATURE),經(jīng)過開方和濾波(LAG)成為PV值。給定值SV由給煤機煤量(A-COAL FEEDER COAL FLOW)函數(shù)轉(zhuǎn)換成風(fēng)量與熱風(fēng)偏置(A-MILL 1RY AIR FLOW BIAS )相加后得出。磨煤機風(fēng)量給定SV為隨動定值,所以磨煤機風(fēng)量自動是一個隨動調(diào)節(jié)回路。SV與PV值相減得出調(diào)節(jié)器的輸入偏差(Δ)。調(diào)節(jié)回路的被控對象為熱一次風(fēng),執(zhí)行機構(gòu)是熱風(fēng)調(diào)節(jié)擋板(HOT AIR DAMPER CD)。PI調(diào)節(jié)器輸出與磨煤機出口溫度自動回路互為關(guān)聯(lián),具有雙向解耦功能。

3)溫度調(diào)節(jié)

磨煤機“出口溫度自動”調(diào)節(jié)的是冷一次風(fēng),單回路PI調(diào)節(jié),給定(SET)82℃,與磨煤機出口溫度調(diào)節(jié)回路偏置(A-MILL OUTLET TEMP. BIAS)代數(shù)相加后形成SV值,過程值PV是磨煤機出口溫度(A-MILL OUTLET TEMPERATURE),PV值減去SV值得到調(diào)節(jié)器輸入偏差(Δ)。執(zhí)行機構(gòu)為磨煤機入口冷風(fēng)調(diào)節(jié)擋板(COLD AIR DAMPER CD)。磨煤機風(fēng)量調(diào)節(jié)與出口溫度調(diào)節(jié)具有交叉耦合特性。調(diào)節(jié)熱風(fēng)改變磨煤機風(fēng)量的同時也引發(fā)磨煤機出口溫度變化,而調(diào)節(jié)冷風(fēng)控制磨煤機出口溫度到給定值,磨煤機風(fēng)量隨之發(fā)生偏移。這種在調(diào)節(jié)過程中兩個回路相互影響的現(xiàn)象,就叫做回路參數(shù)的“耦合”,耦合作用令磨煤機的風(fēng)量和出口溫度調(diào)節(jié)品質(zhì)都會變差,甚至無法同時投入兩個自動調(diào)節(jié)回路。本文論述的磨煤機出口溫度和磨煤機風(fēng)量調(diào)節(jié)回路設(shè)計有專門的解耦功能,有效地消除了冷、熱風(fēng)調(diào)節(jié)的耦合影響。

圖3 鍋爐制粉系統(tǒng)風(fēng)量/溫度自動調(diào)節(jié)回路原理圖

4)旋轉(zhuǎn)分離器調(diào)節(jié)

磨煤機旋風(fēng)分離器轉(zhuǎn)速調(diào)節(jié)的執(zhí)行機構(gòu)為變頻器(Variable-frequency Drive,VFD),磨煤機電動機電流(A-MILL CURRENT)作為過程測量值PV,給定值由給煤機煤量(A-COAL FEEDER COAL FLOW)經(jīng)函數(shù)轉(zhuǎn)換生成,該自動調(diào)節(jié)回路為開環(huán)隨動調(diào)節(jié),未設(shè)計PI調(diào)節(jié)器。

5)磨輥油壓調(diào)節(jié)

磨輥壓力油調(diào)節(jié)采用兩位式控制,磨輥壓力油調(diào)節(jié)給定值取自磨煤機給煤量函數(shù),磨輥油壓將跟隨給煤量的增減而升降。磨輥油壓給定值減去磨輥油泵出口壓力形成調(diào)節(jié)偏差,偏差小于±0.3MPa,磨輥油壓維持不變。而偏差超過±0.3MPa時,磨輥油壓將被控自動降低或升高。

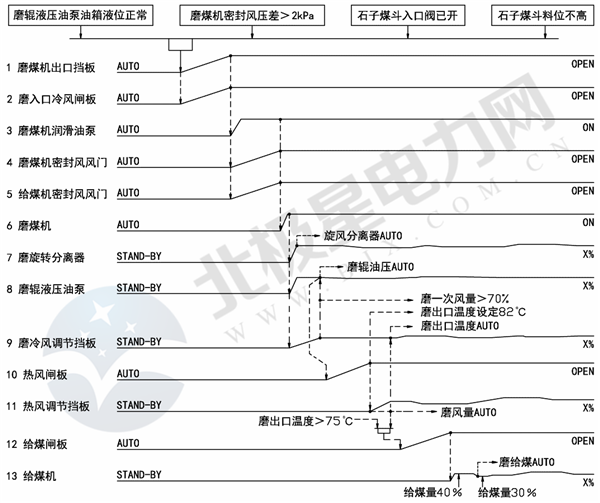

06 制粉系統(tǒng)一鍵啟停

1)煤粉燃燒器啟動

煤粉燃燒器順序控制步序邏輯接到“煤粉燃燒器啟動”指令后,馬上開始煤粉燃燒器啟動計時,同時執(zhí)行步序程序。

第1步(計時60秒)

發(fā)出2條命令:

(1)開磨煤機出口擋板;

(2)開磨煤機入口冷風(fēng)閘板。

第2步(計時180秒)

發(fā)出3條命令:

(1)磨煤機潤滑油泵合閘;

(2)開磨煤機密封風(fēng)風(fēng)門;

(3)開給煤機密封風(fēng)風(fēng)門。

第3步(計時120秒)

發(fā)出命令:B磨煤機合閘。

第4步(計時300秒)

同時發(fā)出3條命令:

(1)冷風(fēng)調(diào)節(jié)擋板開至流量70%閥位;

(2)旋轉(zhuǎn)分離器合閘;

(3)磨輥液壓油泵合閘。

圖5 制粉系統(tǒng)程控啟動時序

第5步(計時30秒)

發(fā)出命令:磨輥油壓調(diào)節(jié)投自動,去MCS;

第6步(計時50秒)

發(fā)出命令:開啟熱風(fēng)閘板。

第7步(計時2700秒)

發(fā)出命令:

(1)磨煤機風(fēng)量調(diào)節(jié)投自動,去MCS;

(2)磨煤機出口溫度設(shè)定82℃,去MCS。

第8步(計時30秒)

同時發(fā)出2條命令:

(1)開啟給煤閘板;

(2)磨煤機出口溫度調(diào)節(jié)投自動,去MCS。

第9步(計時60秒)

發(fā)出命令:給煤機合閘。

第10步(計時5分鐘)

發(fā)出命令:給煤調(diào)節(jié)投“伺服”。

第11步(計時45分鐘)

發(fā)出命令去MCS:設(shè)定給煤量40%。

第12步(計時5分鐘)

發(fā)出命令去MCS:B磨煤機給煤量設(shè)定30%,去MCS。

第13步(計時5分鐘)

發(fā)出命令:磨煤機給煤調(diào)節(jié)投“自動”,去MCS。

2)煤粉燃燒器停運

第1步(計時30秒)

發(fā)出命令:

(1)B磨煤機潤滑油泵合閘;

(2)打開B磨煤機出口擋板;

(3)打開B給煤機密封風(fēng)風(fēng)門;

(4)打開B磨煤機冷風(fēng)閘板;

(5)打開B磨煤機密封風(fēng)。

第2步(計時30秒)

發(fā)出命令:磨煤機給煤自動切至“伺服”,去MCS。

第3步(計時300秒)

發(fā)出命令:置磨煤機在最低煤量,去MCS。

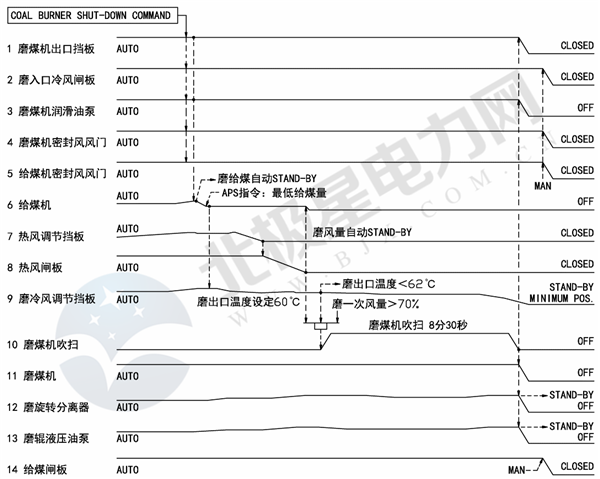

圖6 制粉系統(tǒng)程控停止時序

第4步(計時300秒)

發(fā)出命令:設(shè)定B磨煤機出口溫度60℃,去MCS。

第5步(計時300秒)

發(fā)出命令:關(guān)閉熱風(fēng)閘板。

第6步(計時300秒)

發(fā)出命令:

(1)B磨煤機例行吹掃;

(2)B磨煤機吹掃合閘。

第7步(計時550秒)

發(fā)出命令:給煤機分閘。

第8步(計時1200秒)

同時發(fā)出以下命令:

(1)B磨煤機潤滑油泵分閘;

(2)B磨輥液壓油泵分閘;

(3)B磨煤機旋風(fēng)分離器分閘;

(4)B磨煤機冷風(fēng)調(diào)節(jié)擋板在最小開度。

磨煤機吹掃計時510秒,吹掃完成后,磨煤機自動分閘。

07 鍋爐燃燒器管理系統(tǒng)(BMS)的一鍵啟停

煤粉燃燒器不比油槍,油槍啟、停,投、退相對簡單,而制粉系統(tǒng)是從給煤機輸送原煤開始,經(jīng)過磨煤機研磨制成符合要求的煤粉再噴到爐膛內(nèi),特別是機組啟動變負荷過程中多套制粉系統(tǒng)的啟停都需要恰當?shù)耐丁⑶袝r機,否則,其升負荷過程也會“卡頓”。除開制粉系統(tǒng)能夠全自動順序啟停,也包括每套制粉系統(tǒng)的5個模擬量調(diào)節(jié)回路自動地投“自動”,需要解決的就是磨煤機如何適時的投、切,以確保煤粉燃燒器如油槍般連貫運行而消除卡頓現(xiàn)象,“磨煤機出力計算”功能是關(guān)鍵的一環(huán)。只有具備了磨煤機出力實時自動計算能力,制粉系統(tǒng)或者說煤粉燃燒器才有可能隨機組負荷升降而適時啟動或停止。BMS系統(tǒng)本身就應(yīng)該具備鍋爐煤粉燃燒器自動控制功能,通過與模擬量調(diào)節(jié)系統(tǒng)協(xié)同,BMS系統(tǒng)也能夠根據(jù)鍋爐目標出力利用 “磨煤機出力計算”功能自動決定在2~5套之間增、減煤粉燃燒器。因此而實現(xiàn)多套鍋爐制粉系統(tǒng)整體的全過程自動出力一鍵啟停。

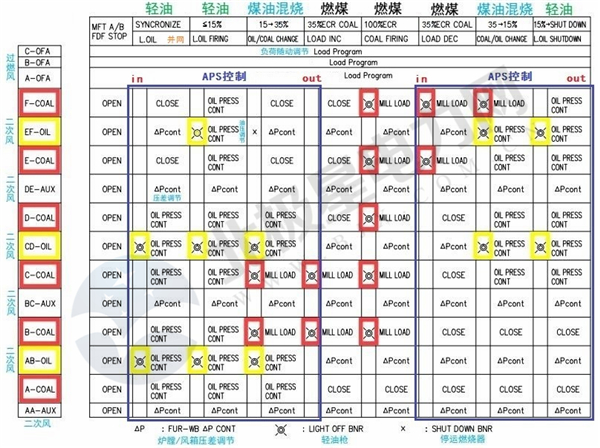

1)鍋爐煤燃燒器全工況控制

圖4 鍋爐燃燒器投入與退出

機組運行中變動負荷,就要增減磨煤機。若實現(xiàn)自動增減磨煤機,首要條件是CCS要工作在“機爐協(xié)調(diào)”方式(COORDINATE CONT MODE),機組在升負荷過程中 “磨煤機出力計算”邏輯增、減磨煤機主要是根據(jù)機組當前的目標功率(MW DEM)和功率目標給定(MW SET)各自的閾值以及當前磨煤機在運臺數(shù)來決定。MW DEM按照給定的斜率輸出斜波信號,MW SET為階躍信號。以700MW機組燃煤鍋爐為例,BMS利用“磨煤機出力計算”邏輯能夠自動遞增磨煤機從2臺到5臺,自動遞減磨煤機從5臺到2臺。這就是鍋爐燃燒的煤燃燒器全工況自動控制。

2)APS導(dǎo)引鍋爐煤粉燃燒器啟停

機組額定運行工況,鍋爐煤粉燃燒器最多投入5套。非APS控制時,BMS能夠獨立完成5套煤粉燃燒器的全過程自動投、退。鍋爐煤粉燃燒器程序控制,有兩種觸發(fā)方式,APS導(dǎo)引和BMS自動。APS啟動機組時直接控制B、C、D三層煤粉燃燒器,APS默認B煤粉燃燒器首套啟動。機組負荷35%ECR以上,APS把煤粉燃燒器的增、減控制權(quán)轉(zhuǎn)交給BMS自動控制。機組停運由BMS系統(tǒng)先行自動退出煤粉燃燒器,余下兩套“APS IN”接手退出。

3)APS機組啟動投B煤粉燃燒器

APS導(dǎo)引BMS,首先要求BMS系統(tǒng)切換到“BMS IN APS MODE”。鍋爐煤粉燃燒器第一套啟動(1st-COAL BNR START)指令由APS發(fā)電機并網(wǎng)&初負荷(SYNCHRO. & INIT. LOAD)階段發(fā)出。此時,發(fā)電機已經(jīng)并網(wǎng),投B磨煤機要求實發(fā)功率>10%ECR,鍋爐一次風(fēng)系統(tǒng)已經(jīng)運行,汽輪機DEH在負荷自動方式(ALR)。APS發(fā)出啟動第一套煤粉燃燒器的指令給BMS,BMS接到APS發(fā)來的指令并經(jīng)邏輯判定滿足制粉系統(tǒng)啟動條件,則發(fā)出B煤粉燃燒器啟動命令,B制粉系統(tǒng)程序控制開始自動啟動。

(1)APS升負荷投C、D煤粉燃燒器

APS控制C、D煤粉燃燒器的啟動沒有采用如B煤粉燃燒器由APS分布式主控器步序邏輯發(fā)布指令的方式,而是在APS邏輯中獨立設(shè)計了C、D煤粉燃燒器的“條件順序控制”。C、D煤粉燃燒器會以機組發(fā)電負荷為閾值作為啟動條件順序投入。機組負荷>110MW(15.7%ECR)啟動C煤粉燃燒器,機組負荷>175MW(25%ECR)啟動D煤粉燃燒器。

BMS系統(tǒng)設(shè)計有“磨煤機出力”控制邏輯,根據(jù)機組負荷升、降和實發(fā)功率,能在2~5套之間自動增、減制粉系統(tǒng)。APS機組升負荷過程中,管控了B、C、D三套煤粉燃燒器,待三套煤粉燃燒器投入后,APS發(fā)出指令,把磨煤機出力邏輯控制權(quán)交還給BMS系統(tǒng),鍋爐煤粉燃燒器的自動增減就由BMS系統(tǒng)自主完成。機組實發(fā)負荷升至245MW(35%ECR),APS退出。

(2)APS機組停運退出煤粉燃燒器

APS停運機組過程中,最后兩套煤粉燃燒器由APS控制退出。

①退出倒數(shù)第二套煤粉燃燒器

APS降負荷(LOAD DOWN)階段發(fā)出指令“機組目標負荷設(shè)定20%ECR”,機組開始按既定目標降負荷。指令“退出倒數(shù)第二套煤粉燃燒器”發(fā)自APS專門設(shè)計的條件邏輯,條件滿足即隨機發(fā)出指令。退出倒數(shù)第二套煤粉燃燒器的條件有來自BMS系統(tǒng)上傳的給煤機運行狀態(tài),經(jīng)APS“切最后2套煤粉燃燒器邏輯”判定,向BMS系統(tǒng)發(fā)出指令觸發(fā)制粉系統(tǒng)順序控制邏輯按步序退出煤粉燃燒器。

②退出最后一套煤粉燃燒器(LAST 1 COAL BNR S-DWN)

APS最低負荷(MINIMUM LOAD)階段,APS確認機組實發(fā)負荷已經(jīng)不高于40MW,且只有一層煤粉燃燒器在運行,則發(fā)出指令“LAST 1 COAL BNR S-DWN”,通過APS“切最后2套煤粉燃燒器邏輯”判定磨煤機的編號,向BMS發(fā)出切除最后一套在運煤粉燃燒器的指令。

08 煤粉燃燒器自動程序控制特點

煤粉燃燒器程序控制的整個啟動過程,總計發(fā)出了20條指令,其中BMS系統(tǒng)內(nèi)部開關(guān)量控制指令11條,與MCS關(guān)聯(lián)的外部控制指令9條,發(fā)送到MCS系統(tǒng)中觸發(fā)模擬量自動調(diào)節(jié),體現(xiàn)出BMS和MCS兩個系統(tǒng)的緊密交聯(lián)互動。從BMS制粉系統(tǒng)順序控制的第4步就開始與MCS自動調(diào)節(jié)回路交互控制,一直到第8步,互動逐步加強,而從第10到第13步BMS與MCS更是連續(xù)的互動。順序控制逐一啟動制粉系統(tǒng)的設(shè)備,同時也適時投入磨輥油壓、風(fēng)量、出口溫度、給煤和旋風(fēng)分離器轉(zhuǎn)速等模擬量自動調(diào)節(jié),實現(xiàn)了開關(guān)量控制和模擬量調(diào)節(jié)各司其職,相互同步配合。并且,在磨煤機啟動初始階段采用超馳控制,給定自動調(diào)節(jié)定值,設(shè)定初始狀態(tài),完成磨煤機鋪煤、咬煤判定、限定最低出力等。確保了磨煤機風(fēng)量、出口溫度和給煤量調(diào)節(jié)從伺服方式順暢連貫過渡到與機組實時負荷相適應(yīng)的自動控制。相對煤粉燃燒器正常工作這段磨煤機初始階段控制時間并不長,但卻是制粉系統(tǒng)全程自動啟動的必經(jīng)之路,如果不能平滑過渡,自動控制的整個過程就要脫節(jié)。縱觀鍋爐制粉系統(tǒng)的啟動,可以進一步體會到“三態(tài)式”模擬量自動調(diào)節(jié)和開關(guān)量“本安型”開關(guān)這兩種邏輯模塊對于構(gòu)建開關(guān)量和模擬量自動交互控制的重要性。雖然煤粉燃燒器啟動仍然遵循步進程序模式,但BMS中的某些步序?qū)iT是為聯(lián)系MCS系統(tǒng)而設(shè)計,當然MCS系統(tǒng)也有對等的應(yīng)答,從而實現(xiàn)了鍋爐制粉系統(tǒng)開關(guān)量和模擬量交互控制的全程自動啟動。如果從“B COAL BNR.START-UP ON”指令發(fā)出算起到煤粉燃燒器正常運行,再到煤粉燃燒器自動退出,完整地體現(xiàn)出開關(guān)量和模擬量復(fù)變參數(shù)程序控制系統(tǒng)的“一鍵式啟停”,成為APS應(yīng)用的充要條件。